1.Umbau des Handrads

2.Erweiterung der Handsteuerbox

3.Erweiterung der Montierungselektrik

4.Bau der Motorbox

5.Anbau der Motorbox an der Montierung

6.Betrieb

7.Bauteilliste

EZB die Dritte! Der DA-Antrieb für berührungsloses Nachführen

bei Astroaufnahmen. EZB3 ist eine Erweiterung der Handsteuerbox EZB2

sowie Bau einer Motoreinheit zum Antrieb der Deklinationsfeinverstellung.

Gleich vorweg, wer ein GOTO-Teleskop bauen möchte wird hierbei

entäuscht. Die EZB-Selbstbaureihe ist am Ende ein praxisgerechter

Umbau, um das TAL für visuelle (EZB1) sowie für fotografische

(EZB2&3) Zwecke aufzurüsten.

Der Aufbau hat sich in meinem Fall schon mehrfach mit für meine

Begriffe schönen Astroaufnahmen bezahlt bemacht.

Für den Umbau auf EZB3 muss der guten Montierung wieder mechanisch

zu Leibe gerückt werden. Die meisten können diese Arbeiten mit

einer Standbohrmaschine erledigen. Andere müssen von der Unterstützung

im Bekanntenkreis Gebrauch machen, in dem sich meist einer auftreiben lässt

der einige dieser Arbeiten erledigen kann. So nennt natürlich auch

nicht jeder eine Standbohrmaschine oder Gewindebohrer sein eigen. In diesem

letzten Station von EZB wird aber noch mal so richtig gebohrt und Gewinde

geschnitten. Es sind aber alles Arbeiten die ohne Feinmechnikerlehre bewältigt

werden können.

Die einzelnen Schritte der EBZ3 Erweiterung:

1.Umbau des Handrads |

|

| 1.Umbau des Handrads |

Das Handrad der Deklinationsfeinverstellung muss abgebaut werden (Siehe

Bild 1) . Der Wellenzapfen des Handrades ist auf eine 6mm Welle (Bild 2)

aufgesteckt und durch einen Splint gesichert. Dieser Splint muss entfernt

werden, dann kann das Handrad abgezogen werden.

Bild 1, Das abmontierte DA-Handrad |

Bild 2, So sieht die DA-Feinantriebswelle aus |

Es ist nicht ganz einfach den der Splint sitzt ziemlich fest. Man treibt ihn mit einer Ale und leichten Hammerschlägen heraus. Am besten ist, man legt die Welle dabei auf ein hochkant gestelltes Holzbrett, in das ein Loch für den auszutreibenden Splint gebohrt ist. So belastet man die das Gewinde des Feinantriebs beim Hämmern am wenigsten. Als Treibale eignet sich auch ein dünner Stahlnagel, der an der Spitze stumpf gefeilt wurde. Während sich der Splint bei meiner ersten Montierung leicht entfernen lies, gabs bei der der zweiten Montierung einige Probleme. Vermutlich ist der Splint konisch geformt. Falls der Splint sich in die eine Richtung nicht treiben lässt, sicherheitshalber erst einmal in die andere Richtung versuchen. TAL-Kollege Rudi hat den Splint ausgebohrt - auch eine Möglichkeit.

Ist das Handrad nun endlich abmontiert, so stellen wir fest, dass der

6mm Wellenzapfen zu klein für die 8mm Bohrung des neuen Zahnriehmenrades

ist. Deswegen benötigen wir eine Distanzhülse von 6 auf 8 mm.

Doch bevor das Handrad montiert werden kann muss es etwas mechanisch bearbeitet

werden (Bild 3). Auf der breiten Seite wird die Achsenöffung aufgebohrt,

die Masse sind der Zeichnung zu entnehmen. Diese Seite wird zuerst über

die Achse gestülpt, die Ausbohrung ragt dann etwas über das Gewinde

der Deklination-Feinstellachse. Dieser Überhang ist notwendig, damit

später der Zahnriemen exakt läuft.

Bild 4, Fertig gebohrte Riemenscheibe mit Reduzierhülse |

Bild 5, Die montierte Riemenscheibe wir mit einem Imbusschlüssel festgezogen |

Nun kann das Handrad mit der Hülse auf die Achse geklebt werden.

Besser ist es jedoch eine Bohrung auf er schmalen Seite der Zahnriehmenscheibe

vorzunehmen ein M3 Gewinde einzuschneiden und das Handrad mit einer Madenschraube

zu befestigen. Der größe Teil dieser Bohrung wird mit einem

großen Bohrer (4mm) vorgebohrt. Nur die letzten Millimeter vor der

Achse werden mit einem 2,5mm Bohrer gebohrt. In diese letzte Bohrung wird

dann ein M3 Gewinde geschnitten. Am praktischsten ist die Verwendung einer

Madenschraube mit Innensechkant (Imbus) zur Befestigung der Zahnriehmenscheibe.

Einmal montiert bleibt diese Zahnriehmenscheibe dauerhaft an der Montierung

befestigt. Bei visueller Beobachtung ersetzt sie das ehemalige Handrad

und steht diesem in der praktischen Handhabung in keiner Weise nach. Bei

fotografischer Nachführung wird nach der Grobausrichtung der Zahnriehmen

seitlich über dieses "Handrad" gestülpt und schon ist diese Achse

motorisiert.

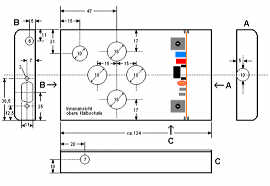

| 2.Erweiterung der Handsteuerbox |

Auch wenn es weh tut. Am besten man zerlegt die EZB2-Handsteuerbox vor

dem Umbau in alle Einzelteile. Platine raus, Taster raus, Poti raus. Jetzt

kann die Box nach der Zeichnung mit den restlichen Bohrungen (Bild7) versehen

werden und wieder zusammengebaut werden. Die Bohrungen für die LED,

den seitlichen LED-Taster, sowie für die neupolige SUB-D Steckbuchse

sind eine Option, die nicht für die Steuerung des DA-Antriebs benötigt

werden. Es ist sinnvoll diese aber gleich mit einzubauen, falls man die

Funktionen später doch einmal nutzen möchte. Die LED-Lampe ist

eine sehr nützliche Sache, zum Beispiel um während der Belichtung

auf die Uhr zu leuchten ohne das man die Taschenlampe rauskramen muss.

An die Steckbuchse kann eine Verlängerung für die Tastensteuerung

(z.B. bei Webcam-Aufnahmen) oder ein Autoguider angeschlossen werden.

Bild 6, Fertige EZB2/3 Handsteuerbox mit Rotlicht-LED und Steckbuchse für Fernbedienung oder Autoguider. |

Bild 7, Maßbild für alle Bohrungen/Aussparungen

im

|

Beim Wiedereinbau müssen die Lötfahnen für das Poti etwas

anders hingedreht werden (siehe Bild 9). Das wesentliche ist auf den Zeichnungen/Bildern

zu entnehmen. Beim Ausfeilen für die Öffnung der Sub-D Einbaubuchse

für Fernbedienung/Autoguider muss man gut aufpassen, damit der schmale

Steg zur Kante nicht abbricht. Die Löcher für die Schrauben bohrt

man am besten erst wenn man die Buchse in den Ausschnitt einfügen

kann und man die Bohrungen direkt mittels Befestigungslöcher der Einbaubuchse

markiert hat.

Als Vorwiderstand für die LED habe ich zwei Widerstände verwendet

mit denen ich gleich die Drähte der LED entsprechend verlängert

habe. Der Widerstandswert für diese Vorwiderstände ist nur ein

Richtwert und am besten individuell zu bestimmen.

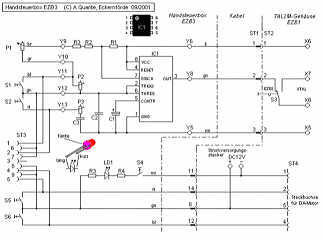

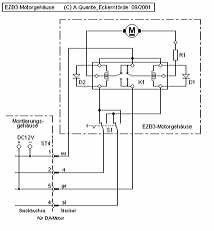

Bild 8, Schaltbild für die EZB3-Erweiterung |

Bild 9, Verdrahtung der Handsteuerbox |

Der eine mag es etwas heller, der andere kommt mit einem schwachen Glimmen aus. Es ist dabei zu beachten, dass die Drähte der LED gegen das Potigehäuse isoliert werden. Am besten verwendet man dafür etwas Isoliermaterial, das von Schaltdraht abgezogen wird. Auch der Verbindungsdraht zwischen den beiden neuen DA-Tastern sollte isoliert werden, damit er nicht mit dem Verbindungsdraht der RA-Taster kurzschliesst (siehe Bild 9).

Der Hauptaufwand der zusätzlichen EZB3-Verdrahtung liegt bei den

Optionen für LED und Steckbuchse für Fernbedienung/Autogiuderanschluss.

Diese Optionen können bei Nichtgebrauch weggelassen werden, die Ansteuerung

des DA-Motors wird dadurch natürlich nicht beeinträchtigt.

Bei der Verdrahtung sollten die vorgeschlagenen Adernfarben eingehalten

werden, insbesondere die Adern des Kabels zum Montierungsgehäuse.

Diese Adern werden durch dann im Montierungsgehäuse zum Steckenanschluss

für die Motorbox in gleicher Farbe durchgezogen und kommen dann in

gleicher Farbe im DA-Motorgehäuse an.

| 3.Erweiterung der Montierungselektrik |

Zunächst muss die Steckbuchse für den Anschluß der Motorbox

ins Montierungsgehäuse eingebaut werden. Der Platz ist knapp, es geht

aber trotzdem. Die Platine für EZB1 muß für diesen Zweck

ausgebaut werden. Es müssen ohnehin die Stromversorgungstecker zum

Anschluss weiterer Adern von der Platine abgezogen werden. Die Steckbuchse

passt gerade so zwischen die linke Befestigungsschauben für die EZB1-Platine

und die Betriebsanzeige-LED , dazu muss die Steckbuchse etwas hochkant

gedreht werden. Die Löcher für die Befestigungsschrauben befinden

sich also diagonal zum Stechbuchsenkörper (Bild 10). Zuerst wird das

Loch für den Buchsenkörper gebohrt, dann wird die Steckbuchse

eingelegt. So können dann die Bohrlöcher für die Befestigungsschrauben

markiert werden. Vor dem Einbau der Steckbuchse kann man schon die Adern

festlöten. Diese Adern, man verwendet zweckmässigerweise die

gleichen Aderfarben wie beim Kabel, werden nun gemäß Schaltplan

mit der Steckbuchse der Handsteuerbox verbunden. Innerhalb des Montierungsgehäuse

müssen 12V Plus und Minus (siehe Schaltplan) aufgeklemmt werden. Am

besten man führt von der Steckbuchse der DA-Motorbox einen weiteren

gelben (plus) und weißen (minus) Draht zum Lötstecker des EZB1

und lötet sie da mit der Einspeisung von Akku/Hauptschalter fest.

Nachdem alles verlötet ist kann Die EZB1-Platine wieder festgeschraubt

werden, die Stromversorgungstecker werden danach wieder auch die Lötpins

aufgesteckt.

Bild 10, Maßskizze für den Einbau der Steckbuche zum Anschluss der Motorbox. |

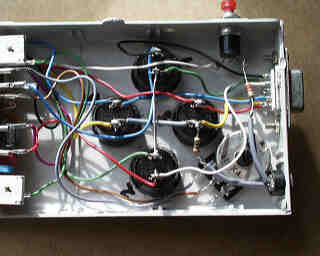

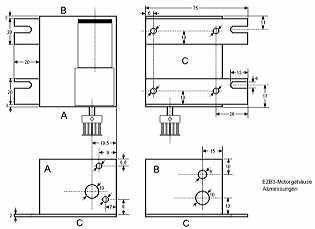

| 4.Bau der Motorbox |

Der untere Teil des Alugehäuses (das ist der mit den Falzen für

die Schrauben) benötigt für unsere Zwecke einige Bohrlöcher.

Die genauen Bohrstellen und Durchmesser sind dem Maßbild (Bild 11a)

zu entnehmen. Ich habe den Motor übrigens nur mit zwei Schrauben befestigt,

das reicht auch. Puristen müssen die Position für die dritte

Schraubbefestigung selbst ermitteln und entsprechend bohren. Zusätzlich

werden zwei Aluflachprofile (gibts in fast jedem Baumarkt als Meterstücke)

als Befestigungschienen benötigt. Bei dem einen Profil sitzt der Schlitz

zur Befestigung auf der Montierung sehr nahe an der einen Seite. Wem das

zu knapp ist, der kann das Aluprofil etwa in Richtung des anderen Profils

verschieben. Dabei ist aber zu beachten, dass der Befestigungsauschnitt

an seiner zum Gehäuse absoluten Stelle bleibt. Weiterhin dürfen

die Befestigungsschrauben des Profils am Gehäuse nicht zu weit in

Richtung Mittes des Gehäuses mitwandern, sonst stört eine der

Schrauben nachher bei der Befestigung des Motorrelais. Als Schrauben zur

Befestigung der Profile an Gehäuse müssen Senkkopfschrauben aus

Messing oder Nirosta verwendet werden (siehe Bild 11b). Nachdem alle Löcher

gebohrt und die Aluprofile befestigt sind, werden zwei Schaltdrähte

am Motor festgelötet, dann wird der Getriebemotor befestigt. Vorher

empfielt es sich die Lötfahnen des Motors mit etwas Isolierband überzukleben,

da sie wenig Abstand zum Alugehäuse haben.

Bild 11a, Maßbild zur Bearbeitung des Motorboxgehäuse |

Bild 11b, Befestigung der Aluflachprofile |

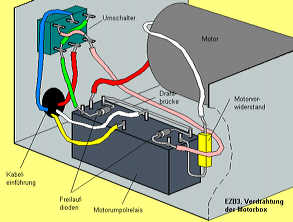

Nun werden der Richtungsumschalter und die Kabeleinführung montiert.

Als nächstes wird das Motorrelais wie auf dem Einbaubild (Bild 13)

dargestellt mit der Rückseite festgeklebt. Am besten man verwendet

dazu eine Heissklebepistole. Nachdem der Kleber ausgehärtet ist wird

das abisolierte Kabel eingeführt. Die Verdrahtung der Motorbox wird

nun gemäß dem Schaltbild (Bild 12) bzw. Einbaubild (Bild 13)

ausgeführt. Wichtig für eine störungsfreie Funktion ist

der Einbau der beiden Freilaufdioden. Ohne diese Dioden kommt es bei Betätigung

des Relais zu Störungen des EZB1/2 (Der Motor rappelt dann kurz).

Der Umschalter muss nicht unbedingt ausgeführt werden. Er wird aber

benötigt wenn ein Autoguider zum Einsatz kommen soll. Dann muß

beim Umschwenken der Montierung der Schalter umgelegt werden, sonst versteht

mancher Autogiuder nicht mehr wo Norden und Süden ist. Aber auch beim

Nachführkorrekturen mittels Tastendruck kann es nützlich

sein, wenn man die Richtung den Tasten zuordnen kann.

Der benötigte Vorwiderstand kann von Motor zu Motor etwas unterschiedlich

ausfallen. Der optimale Widerstandsbereich liegt etwa zwischen 82 und 100

Ohm. Sollte der Motor mit 100 Ohm Vorwiderstand bei 12V Batteriespannung

nicht zuverlässig anlaufen, so verwendet man besser einen 82 Ohm Widerstand.

Ohne Vorwiderstand dreht der Motor für fotografische Feinkorrektur

einfach zu schnell. Wird ein anderer Motor verwendet, beispielsweise der

12V Typ von Conrad Elektronik, dann muss ein größerer Widerstand

(vielleicht 150 oder 220 Ohm) verwendet werden. Der optimale Wert muss

aber durch Versuch ermittelt werden, da ich selbst noch keine Erfahrung

mit anderen Motoren wie dem 24V Typ von RS gesammelt habe.

Die Abtriebwelle des 24V-Getriebemotors von RS hat 5mm Durchmesser.

(Conrad-Motor 6mm!).

Die kleine Zahnriehmenscheibe hat leider nur eine Bohrung von 4 mm.

Also muss auch die Zahnriehmenscheibe bearbeitet werden. Wer eine Standbohrmaschine

und ein Spannfutter hat, mit dem man einen zylindrischen Körper mittels

Einkerbungen senkrecht einspannen kann, der kann diese Arbeit ohne Bedenken

selbst ausführen. Besser ist es natürlich die Bohrung mit einer

Drehbank aufzuweiten. Seitlich musst die Zahnriehmenscheibe ausserdem angebohrt

und mit einem M3 Gewinde versehen werden, damit die Zahnriehmenscheibe

mit eine Madenschraube auf der Achse durchrutschsicher befestigt werden.

Alternativ kann die Scheibe auch auf der Achse festgeklebt werden. Vermutlich

ist es günstiger einen mechanisch begabten Bekannten für diese

Arbeiten um Hilfe zu bitten, als einen teuren Metallkleber zu kaufen, von

dem man nur ein paar Tropfen benötigt.

Bild 12, Schaltbild der Motorbox |

Bild, 13, Verdrahtungsskizze der Motorbox |

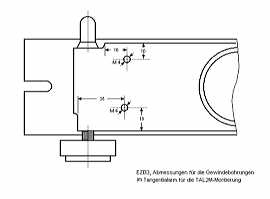

| 5.Anbau der Motorbox an der Montierung |

Zur Befestigung der Motorbox müssen nur 2 Gewindelöcher in

die Montierung bebohrt werden. Diese Löcher werden entsprechend des

Massbilds (Bild 14) mit einem 3,3 oder 3,5 mm Bohrer vorgebohrt. Dabei

muss man sich deshalb exakt an die angegebenen Masse halten, weil hinter

der Alugußplatte Versteifungsstege verlaufen. Wenn man dann knapp

an solch einem Steg vorbeibohrt, bricht einem mit ziemlicher Sicherheit

der dünne Bohrer ab. Noch größer ist die Wahrscheinlichkeit,

dass der Gewindebohrer abbricht. In meiner Montierung sitzten die Spitzen

eines 3,3mm Bohrer und eines M4 Gewindebohrers. Nach dieser Drama habe

ich die Platte komplett abgebaut und die idealen Bohrstellen ausgemessen.

Daher stammen auch die unsymetrischen U-Aussparungen in den Alublechen

der Motorbox. Hinweis: Auf den Fotografien meiner Montierung sind die "falschen"

Schraubenpositionen zu sehen! Also nur das Massbild beachten.

Bild 14, Maßskizze für die Bohrungen in der Montierung |

Bild 15, Montageskizze der Motorbox |

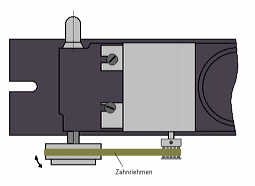

In die Gewindebohrungen dreht man dann kurze 10 oder 12mm lange M4-Schrauben.

Ideal sind auch kleine Rändelschrauben, dann benötigt man zur

Befestigung der Motorbox überhaupt kein Werkzeug, was später

im Dunkeln ja auch eine große Erleichterung ist. Die Schrauben bleiben

von nun an immer an der Montierung, sie stören dort nicht. Zur Montage

der Motorbox werden sie soweit herausgedreht, dass sich die Alubleche mit

den U-Aussparungen von der Deklinationsachse her unter die Schraubenköpfe

schieben lässt. Die Schrauben werden nun so weit angezogen, das sich

die Motorbox noch etwas verschieben lässt. Jetzt wird der Zahnriemen

aufgelegt. Zuerst legt man den Zahnriemen in das kleine Rad der Motorbox,

dann schiebt man ihn seitlich auf das große Rad an der Feinantriebachse

der Montierung. Nun wird die Motorbox etwas in Richtung DA geschoben, dabei

wird der Zahnriemen leicht angespannt. In dieser Stellung (Bild 15) werden

die Schrauben zur Befestigung der Motorbox festgezogen. Der Zahnriemen

sollte sich nun noch seitlich von der großen Zahnriehmenscheibe abstreifen

und wieder aufstreifen lassen. Falls zu stramm, so lösst man die Schrauben

kurz ein bischen und korrigiert die Riemenspannung. Jetzt werden alle Stecker

in der Montierung eingesteckt und das Ganze kann in Betrieb genommen werden.

Anmerkung. Bei Verwendung von anderen Zahnriemenlängen oder Zahnriemenrädern

müssen die Befestigungsmasse unter Umständen neu ermittelt werden.

Die oben und in den Zeichnungen genannten Maße beziehen sich auf

das Zahnriemenset von RS-Components bzw. Firma Maedler.

Anmerkung zur kleinen TAL1M-Montierung. Der Tangentilalarm des

TAL1M bzw der anderen TALs mit dieser Montierung hat andere Abmessungen.

Die Motorbox sollte an der gleichen Position wie oben beschrieben keinen

Platz mehr finden. Es gibt aber die Möglichkeit ein Alublech zu Verlängerung

der Montagefläche auf den Tangetialarm zu schrauben. Auf dieser Platte

könne die Motobox dann Platz finden. Eine ander Möglichkeit wäre

ein schmaleres Gehäuse. Die Länge des Zahnriemens müsste

auf jeden Fall neu ermittelt werden.

| 6.Betrieb |

Nach den Aufbau des Teleskopes werden Motorbox und Handsteuerbox montiert.

Es folgt ein Probelauf zur Korrektur in beiden Achsen. Danach verschwindet

der Zahnriemen zunächst in der Jacken- oder Hosentasche. Es werden

die üblichen Vorbereitungen für Fotografie durchgeführt.

Genaues Ausrichten auf den Himmelspol, bzw. Scheinern, Leitrohr oder Teleobjektiv

montiert und so weiter. Das Handrad für die Deklinationsachse wird

so lange gedreht, bis der Tangentialarm der DA parallel zur Teleskopmontageplatte

steht. Dann folgt das Einrichten des Fadenkreuzokulars und ein Probelauf

bei dem die Nachführkontrolle noch per DA-Handrad ausgeführt

wird. Ein eingestellter Stern soll dann bei Verdrehen von der DA an der

einen Linie des Fadenkreuzes entlanglaufen, bei Verdrehen der RA soll er

entlang der anderen Linie wandern. Das Okular mit dem Fadenkreuz so lange

verdrehen bis es stimmt. Als Nachführokular für aufgesattelte

Teleobjektive von 200-700mm verwende ich übrigens meistens das TAL

15mm Kellner mit Fadenkreuz.

Jetzt wird die Kamera auf das Motiv eingestellt und dann im Leitrohr,

welches bei aufgesatteltem Teleobjektiv auch das TAL sein kann, auf einen

ausreichend hellen Leitstern gerichtet. Das Leitrohrokular wird etwas defokusiert,

damit der Leitstern als kleines Scheibchen erscheint und das Fadenkreuz

erkannt wird. Die Kamera wird dann nochmal genau ausgerichtet, fokusiert,

gespannt usw..

Das alles ist hier schnell hingeschrieben, aber die Vorbereitung einer

Astroaufnahme kann schon mal eine halbe Stunde in Anspruch nehmen bis man

auf den Auslöser drückt.

Nachdem alles bestens eingestellt ist, schreift man den Zahnriemen über die Scheiben, dann führt man einen Probelauf durch, indem man den Leitstern nachführt, ohne den Verschluss der Kamera zu öffnen. Eventuell ist die Montierung nicht richtig eingenordet, dies bemerkt man wenn man die DA-Korrektur ständig betätigen muss. Gelegentliche und kleine Korrekturen sind kein Problem. Umso weniger wenn nur mit kurzen Brennweiten oder kurzen Aufnahmezeiten fotografiert wird. Normalerweise macht die die große Zahnriemenscheibe während einer Aufnahme von 15-20 Minuten höchstens eine halbe Umdrehung. Wenn die Korrekturen in DA zu groß werden, sollte man die Montierung scheinern - also das ganze Spiel von vorne.

Astrofotografie ist Nervensache, die Ergebnisse dafür Nervennahrung :-)

Falls das Knöpfendrücken - "Taste runter - Leittern geht hoch"

- zu verwirrend ist, dann kann man die Richtung am Drehrichtungsschalter

an der Motorbox umschalten. Bei der RA geht das natürlich nicht. Gelegentliche

oder gar häufige Korrektur der RA ist je nach Heftigkeit des periodischen

Fehlers normal. Wenn man Glück hat braucht man nur alle 30-40 Sekunden

mal ein bischen gegenhalten. Mit etwas Routine bekommt man ein Gefühl

für den periodischen Schneckenfehler und man steuert dei Geschwindigkeit

fast nur über das Poti. Bei ganz schlechten Schneckenwellen kann ein

Leitstern auch schon mal zum "Leidstern" werden ;-)

Klappt die Nachführung soweit, kann es losgehen. Man merkt nun

wie der Puls steigt, wenn man noch einmal alle Einstellungen überprüft

- "Leitstern im Fadenkreuz, Kameraverschluss auf "B"?, Objekt fokusiert

und im Sucher?" - Achtung Aufnahme!

Ich wünsche allen TALianer die das EZB-Projekt bis hier durchgezogen

viel Erfolg :-)

| 7.Bauteilliste |

Bauteilliste: mit Bestellnummer (Preis DM ) Preise in

Euro bei den nächsten Katalogausgaben

| Bauteil | Bezeichnung | Reichelt | Conrad Elektronik | RS-components |

| - | Kabelverschraubung | KAZU 1 (0,85) | ||

| ST3* | Sub D 9 pol. Buchse | D-SUB BU 09 (0,23) | 742082 (1,00) | |

| S4* | Miniatur Drucktaster | T250A rot (0,24) | ||

| S5 | Taster | MS 131 ROT (1,90) | ||

| S6 | Taster | MS 131 ROT (1,90) | ||

| R1* | Widerstand 220 Ohm | 1/4W 220 Ohm | ||

| R2* | Widerstand 330 Ohm | 1/4W 330 Ohm | ||

| R1 (Motorbox) | 5W Widerst 100 Ohm | 5W AXIAL 100 (0,53) | ||

| LD1* | LED rot 5mm | LED 5 4500RT(0,65) | 184390 (3,95) | |

| (LD1)* | Hülse für 5 mm LED | 185914 (0,22) | ||

| K1 (Motorbox) | Motorumpolrelais 12V | 505013 (8,95) | ||

| D1/D2 (Motorbox) | Diode 1N4001 | 1N 4001 (0.05) | 162213 (0,15) | |

| S1 (Motorbox) | Umschalter 2 polig | MS 169 (5,70) | 703095 (6,55) | |

| - | ALU-Gehäuse 2 B | TEKO B2 (4,70) | 520071 (7,50) | |

| ST4m | Stecker 6pol. | 737089 (7,95) | ||

| ST4f | Buchse 5pol | 737151 (5,10) | ||

| - | Zahnriemenscheibe

2.5x6x60 |

744 558 (32,80) | ||

| - | Zahnriemenscheibe

2.5x6x16 |

744 508 (16,91) | ||

| - | Zahnriemen

Z2.5, B6 ,L265mm |

359 8370 (14,60) | ||

| - | Reduzierhülse 8/6mm | 219827-MM (7,95) | 748 594 (12,78) | |

| - | DC-Motor IG33,

24V 5U/min |

258 8388 (82,23) | ||

| - | DC-Motor CX27GBF

12V 5U/min (6mmWelle !) |

129911-K6 (33.95) | ||

| - | ca. 1m Kabel, 4 Adern | |||

| - | Flachalu ca. 2x15x200 |

Weiterhin benötigt man Kleinteile wie M3 Madenschrauben für die Zahnriemenscheiben sowie 4 Stück M3 Senkkopfschrauben mit ca. 10mm Länge und M3 Muttern.

Bei der Firma Maedler http://www.maedler.de kann man die Zahnriemenscheiben und den Zahnriemen auch bestellen. Die kleine Zahnriemenscheibe hat da allerdings keine durchgehende Bohrung sondern ist nur vorgekörnt. Diese Scheibe muss aber ohnehin aufgebohrt werden. Hier die Bestelnummern:

- Große Zahnriemenscheibe Ausf.2, 16 T2,5/60-0, Bestellnr.

160 260 00

- Kleine Zahnriemenscheibe Ausf.0F, 16 T2,5/16-2, Bestellnr. 160 216

00

- Zahnriemen, Breite 6mm, Wirklänge 265mm, Bestellnr. 160 608

00

Die mit * gekennzeichneten Bauteile sind nicht unbedingt für die Grundfunktion der DA-Steuerung notwendig. Es handelt sich dabei um Bauteile für eine im Handgehäuse integrierte Rotlichtlampe sowie für einen Anschluss für einen Autoguider.

Die rot geschriebene Bestellnummer ist ein Ausweichsartikel, der allerdings vom Bauplan etwas abweicht.

Die angegebenen Preise sind Bruttopreise (DM) ohne Versandpauschalen

und beziehen sich z. Teil auf meine Bestellungen im Herbst 2000. Aktuelle

Preise in Euro werden ergänzt sobald neue Kataloge vorliegen.